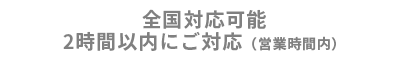

真空注型とは?

真空注型とは、光造形や切削加工などで製作するものをマスターモデルとし、真空注型ゴム型(シリコーン型)を作製し、複製していく工法。真空状態の槽の中で型に注型用ウレタン系樹脂を流し込み樹脂製品を複製する。

真空注型では、真空漕の中で真空状態を作り出し、型に樹脂を流し込むため、型の隅々まで樹脂が行き渡り、気泡ができにくいのが特徴です。非常に短納期で、コストをかけずに高精度の樹脂製品を製作することが出来ます。

-

二色・インサート注型

-

アンダーカット形状にも対応

-

樹脂バリエーション、色に対応

-

光沢・マット仕上げ・シボ処理

真空注型の特徴

- 金型作成に比べて、時間は数分の一、費用は数十分の一。

- 幅広い樹脂バリエーションの中から最適なものを選択可能。

- シリコーン型は20回程度までなら繰り返し使用可能。多数個生産にも対応。

- 金属部品のインサートや異なる樹脂の一体製作(二色注型)も対応可能。

- 金型と違いシリコーン型の為、多少のアンダー形状も無理抜きが可能。

- マスターモデルの表面処理により、シボ、光沢など様々な表面処理が可能。

使用用途

デザイン

意匠・形状の確認やデザインの評価が可能な実モデルに近い試作品をご提供。プレゼンテーションや販促用サンプルとして実用に耐える品質をお約束します。

開発・設計

真空注型による試作品を用いることで、機能確認、性能評価、実装評価、可視化評価といった開発プロセスにおける各検証をスムーズに行うことができます。

生産・製造技術

金型や生産工程の検証に利用できるだけでなく、小ロットであれば真空注型での量産も可能です。金型を起こす必要がないためコストを大幅に削減することができます。

医療

クロスエフェクトでは、最新の真空注型技術により精巧な心臓モデルやその他様々な部位の臓器モデルを作成することが可能です。

試作プロセス

-

型作成①

樹脂の流動性と仕上がりを考慮しパーティングラインとゲートを決めます。

-

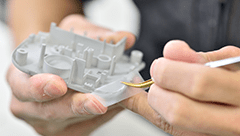

型作成②

マスターモデルの大きさに合わせ型枠を組み立てます。撹拌して真空脱泡したシリコーンを型枠に流し込み、温度管理された恒温槽で硬化させます。

-

型割り

型枠から硬化した型を取り出し、パーティングラインでカットします。

-

シリコーン型の完成

マスターモデルを取り出し真空注型用シリコーン型の出来上がりです。

-

注型①

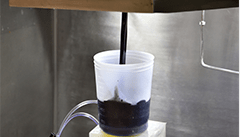

真空槽にシリコーン型と樹脂をセットし、真空状態にしたのち主剤と硬化剤を攪拌(かくはん)した樹脂を流し込みます。

-

注型②

温度管理された恒温槽に型を移し樹脂を硬化させます。

(樹脂によって約60分・120分) -

脱型

硬化後、シリコーン型より製品を取り出します。

-

仕上げ・完成

最後に、取り出した製品のバリやゲート部分を仕上げて完成です。

樹脂材料一覧

お客様の様々なご要望に応えるために、

幅広い樹脂バリエーションを

用意しております。

| 品番 | グレード | 色 | 特徴 |

|---|---|---|---|

| ハイキャスト3160 | ABSライク | ベージュ・黒・乳白 | 真空注型用に開発されたトータルバランスの良いポリウレタン樹脂。 折れにくく、汎用ABSにより近い物性 |

| ハイキャスト3571 | PPライク | 白・黒 | PE及びPPの試作を対象に開発された真空注型材料。曲げ弾性率が低く、また伸び率が大きいため、PE/PPの成型品に近い物性 |

| ハイキャスト3754 | アクリルライク | 透明 | 無色透明タイプの真空注型材料。透明性に優れている |

| ハイキャスト3400 | エラストマー ライク |

黒・乳白 | 真空注型用ウレタンエラストマー。20~90度までの硬度が選択出来る |

| PX234HT | 耐熱 | 黄土色 | 高耐熱性に優れた真空注型用材料。なおかつ高耐衝撃性・高弾性に優れている |

| プリンゲル | ゲル | ベージュ | 人間の肌に限りなく近いゲルを目指して開発された。 超低硬度であっても強度がある反発性がある反面、表面粘着性があるという欠点がある |

- 上記の内容は予告なく変更する場合がありますのでご了承ください。

- その他の材料も取り揃えておりますので、お気軽にお問合せ下さい。

参考価格例

あくまで以下は参考価格例です。

詳しくはお問い合わせください。

約円

- マスターモデル代(光造形)+ シリコーン型代 = 約100,000円

- 注型品代(@約5,600円 × 5個)= 約28,000円

| サイズ | 150×150×75㎜程度を5個注文した場合 |

|---|---|

| 肉厚 | t=2㎜程度 |

| 材質 | ABSライク |

| 表面処理 | マット仕上げ |