クロスエフェクトの

小ロット生産

従来、主に試作フェーズで用いられてきた真空注型は、

近年、小ロットで樹脂(プラスチック)製品を生産する際の射出成形に代わる技術として注目されています。

当社では、形状・仕様によっては年間1,000個までであれば、

真空注型による生産をご提案。真空注型による小ロット生産の実績が、年々増えてきています。

真空注型は、

もはや『試作』用途

だけではない

真空注型による樹脂製品の生産では金型が不要なため、コスト削減と納期短縮が可能。多品種少量生産のニーズに対応することができる真空注型は、商品寿命の短期化が進む時代の流れに合った技術です。

真空注型による

小ロット生産の特長

コストの削減

真空注型では、金型よりコストを大幅に抑えられるシリコーン型を使用。イニシャルコストを抑えて、樹脂製品を生産することが可能です。

また、金型をいったん製作した後、設計変更や改造を行うと多大なコストが必要ですが、真空注型で用いる安価なシリコーン型は20~30個で作り直すため、その度に設計変更が可能。

樹脂製品をランニングチェンジする場合のコストを削減することができます。

活用例

- 販売企画台数が予測できないなど、初期段階で金型への投資を抑えたい場合に

- 変種変量や多頻度納品が必要な場合に

- 試作品の評価のために、何度も金型を作りたくない場合に

納期の短縮

射出成形では、金型を起こすまでに多くの時間を要します。一方、シリコーンゴム型を用いる真空注型は、短期間での生産が可能です。

また、通常、金型を用いる射出成形の場合、製品を金型からスムーズに取り出すための抜き勾配やアンダーカット、表面のヒケ※1を防ぐための肉盗みといった処理を図面や3Dデータに反映する必要があります。シリコーンゴム型を用いる真空注型はその特性上、そうした設計が不要。設計時間の短縮をも実現します。

成形品の表面に発生する凹み(窪み)。金型内で冷却・固化して収縮するときに、金型内の樹脂の絶対量が不足して発生する成形不良のこと。

活用例

- 機会損失を防ぐために、補給部品を短期間で生産したい場合に

- 発売と同時に新商品の売り上げを急速に高める『生産垂直立ち上げ』の実現に

金型の保管問題を解決

真空注型で用いるシリコーン型は20~30回程度で作り直すため、型の長期保管が不要。

下請け法で規定されている発注企業側の型の保管費用負担を抑えることが可能です。

活用例

- 補給部品のための金型保管費用を削減するために

真空注型と射出成形の比較

樹脂製品を量産する場合は射出成形が適していますが、初期生産数が少ない場合、形状・仕様によっては

コストメリットが生じる真空注型をお勧めしています。

| 真空注型 | 射出成形 | |

|---|---|---|

| コスト |

金型不要のためコストを削減 金型を起こさず安価なシリコーン型を用いて製作するため、イニシャルコストを大幅に抑制。製品のランニングチェンジにも適している。成形に要する時間が長いため、射出成形よりも1個あたりの製品コストは高くなる。 |

コストがかかる金型が必要 金型を起こすため、イニシャルコストが数百万~数千万円かかる。一定量以上の販売量が見込めない場合は、金型を起こすコストが高いため、射出成形を用いることが難しい。成形に要する時間は短いため、大量生産する場合は、1個あたりの製品コストが安くなる。 |

| 時間 |

データを作成後最短翌日に納品 シリコーン型は金型に比べて、設計や製作期間が短い。データの作成から、最短で翌日に納品が可能。通常でも、約1週間程度で数個の製品を出荷することができる。 |

金型の製造に数週間~数ヶ月 金型を起こすまでの準備や段取りに、数週間~数ヶ月ほど要する。一方、金型さえ作ってしまえば、驚くほど速いスピードで樹脂製品を生産することができる。 |

| 品質 |

射出成形と同等の高品質 材料は、熱硬化性樹脂。熱可塑性樹脂に比べると、ある程度バリエーションに制約がある。意匠面は、成形品と同等の仕上がりを実現。異なる材料を一体成形するインサート注型や2色注型も可能。型をシリコーンで作るため、切削加工や射出成形と比べると、精度はやや劣る。 |

高精度・高品質 材料は成形品と同じ熱可塑性樹脂で、汎用プラスチックからエンジニア・プラスチックまで、用途に合わせて数多くの樹脂が存在する。射出成形の寸法精度は±0.1mm程度と言われており、条件によっては100分台の寸法精度も実現可能。複雑な形状の製品を高い品質で作ることができる。 |

真空注型と射出成形の

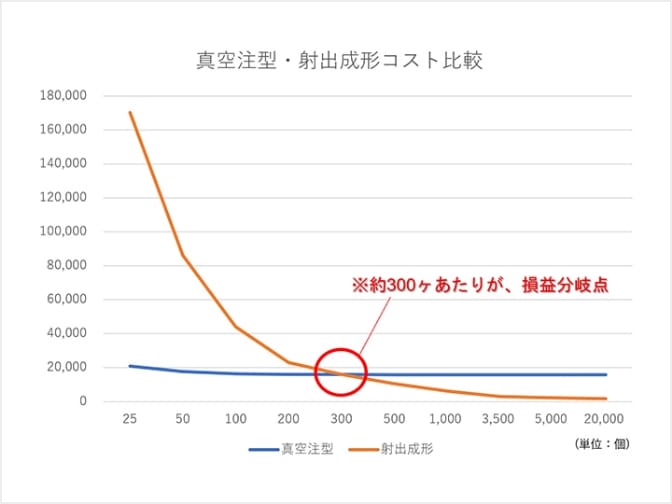

コスト比較例

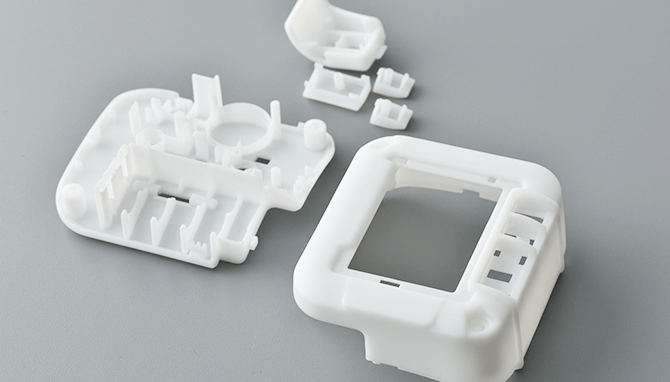

下表は、写真の製品を真空注型と射出成形で製作した場合にかかるコストを比較した例です。

当製品の場合は約300個までであれば、射出成形より真空注型のほうが安く製作することができます。

-

- イニシャル費用を含む1ヶあたりの単価で算出

縦軸:1ヶあたりの単価 横軸:生産数量

- イニシャル費用を含む1ヶあたりの単価で算出

-

- 見積対象範囲

真空注型:マスター~型作成~注型

射出成形:金型~成形 - 塗装、着色、印刷費は除く

- 見積対象範囲

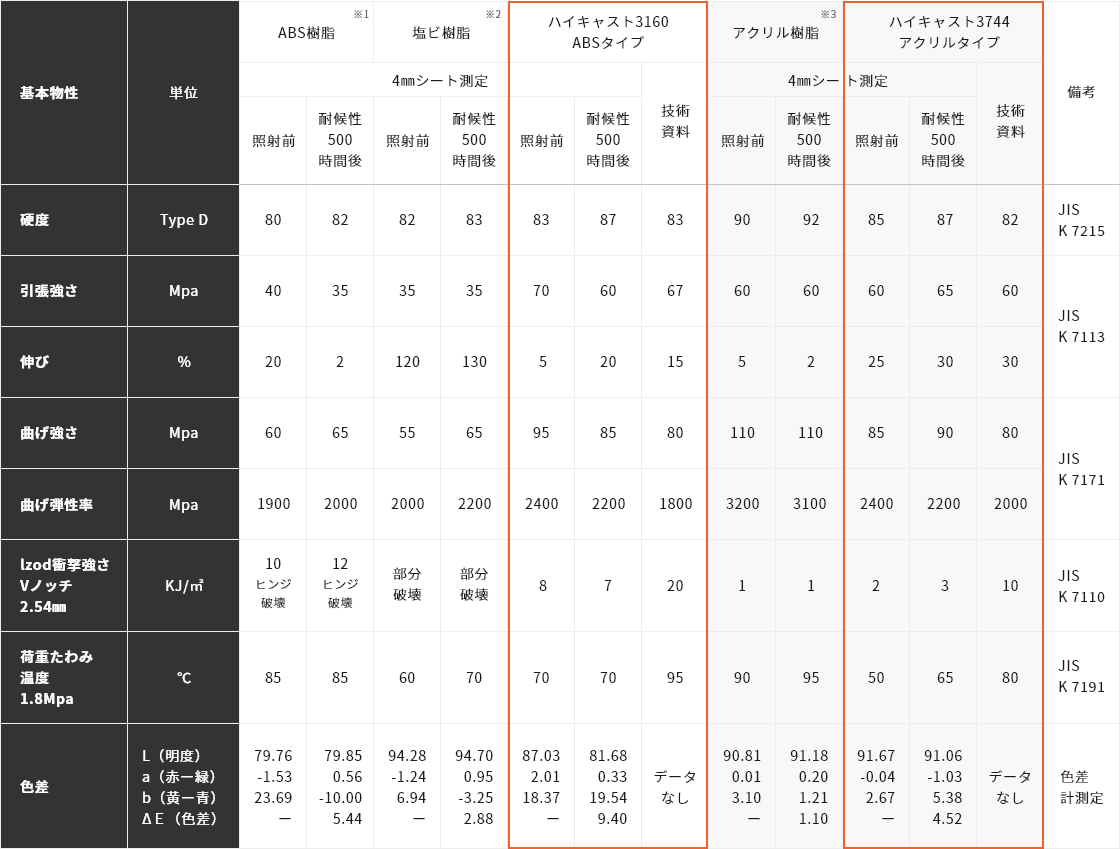

真空注型の物性比較

真空注型で使用する材料は、ウレタン系の二液硬化性樹脂です。射出成形の材料である樹脂と比べると物性が多少劣ることもありますが、

成形品により近い物性の材料をご用意しています。

ABS樹脂、塩ビ樹脂、アクリル樹脂とハイキャスト3160及びハイキャスト3744の促進耐候性試験結果

試験温度:25℃ 試験片厚み:4㎜

注)「技術資料」の数値は、試験片厚みが異なる為、参考数値として記載する。

耐候性試験機:ATLAS Ci4000 ウェザーメータ

試験条件:水噴霧なし 放射照度42.00W/㎡ ブラックスタンダード温度63.0度 相対温度50.0%

- 住友ベークライト社 タフエース

- 住友ベークライト社 カイダックSKDN1200

- 三菱レイヨン社 アクリライトS

- 赤く囲っている材料が、真空注型で用いる材料です。

- 形状によって物性が異なるため、あくまで参考値となります。

クロスエフェクトによる

小ロット生産の強み

クロスエフェクトによる

小ロット生産の強み

真空注型でも様々な加工が可能

当社の真空注型による小ロット生産は、射出成形と同様に様々な加工の実績が豊富です。金属やゴムなどのインサート品を樹脂と一体化した成形や色違いの材料を用いた成形、金型では成形しづらいアンダーカット形状、3Dプリンターでは再現が難しい光沢仕様などの加工に対応することができます。

検査スタッフによる品質保証体制

当社の小ロット生産で完成した成形品は、製造部門や営業部門だけではなく、品質保証部による最終検査を経て出荷しています。お客様との取り決めのもと、ご要望に沿って品質保証部の検査スタッフが必要箇所の測定や外観をご確認。お客様にご満足いただける高品質な成形品を提供する体制を整えています。

小ロット生産を

ご利用されたお客様の声

有限会社大平技研 様

受注生産品かつ年間生産数が少ないため、金型より安価で少量生産に向いている真空注型を選びました。クロスエフェクトは試作メーカーの中でも真空注型を得意とされていたため、金額や品質的に期待できると思い、依頼しました。

有限会社大平技研 様

受注生産品かつ年間生産数が少ないため、金型より安価で少量生産に向いている真空注型を選びました。クロスエフェクトは試作メーカーの中でも真空注型を得意とされていたため、金額や品質的に期待できると思い、依頼しました。

有限会社大平技研 様

受注生産品かつ年間生産数が少ないため、金型より安価で少量生産に向いている真空注型を選びました。クロスエフェクトは試作メーカーの中でも真空注型を得意とされていたため、金額や品質的に期待できると思い、依頼しました。

有限会社大平技研 様

受注生産品かつ年間生産数が少ないため、金型より安価で少量生産に向いている真空注型を選びました。クロスエフェクトは試作メーカーの中でも真空注型を得意とされていたため、金額や品質的に期待できると思い、依頼しました。

有限会社大平技研 様

受注生産品かつ年間生産数が少ないため、金型より安価で少量生産に向いている真空注型を選びました。クロスエフェクトは試作メーカーの中でも真空注型を得意とされていたため、金額や品質的に期待できると思い、依頼しました。