1個からでも製作可。

1,000個以内の

小ロット生産に最適

当社では、樹脂(プラスチック) 製品を小ロットでつくる技術として、 真空注型をお勧めしています。

対応個数は1000個まで、1個のみでも可能。射出成形で用いられる金型に必要な多くのコストと時間を抑えたい場合に、当社の真空注型による小ロット生産をぜひご依頼ください。

1個からでも製作可。

1,000個以内の

小ロット生産に最適

当社では、樹脂(プラスチック) 製品を小ロットでつくる技術として、 真空注型をお勧めしています。

対応個数は1000個まで、1個のみでも可能。射出成形で用いられる金型に必要な多くのコストと時間を抑えたい場合に、当社の真空注型による小ロット生産をぜひご依頼ください。

このようなご要望に

応えられます

- 販売開始時に製品の完成が間に合わない

- 製品開発のコストをできる限り抑えたい

- 効率よく、多品種を少量ずつ生産したい

- 補給部品の在庫を減らしたい

- 販売台数が見込めないため、

金型の製作を避けたい

活用事例

-

試験販売のための

市場投入品として万一、新製品の売れ行きがよくなかった場合、金型にかかるコストや時間を回収できないことがあります。

そのリスクの回避策として、まずは少ない数量かつ単価を抑えて試験販売的に市場投入品をご準備されたい場合、真空注型による小ロット生産がお勧めです。

真空注型で用いるシリコーンゴム型は20~30回で作り直すため、その機会を生かして設計変更を行なうことが可能なため、製品のランニングチェンジにも適しています。 -

モニター品や展示品のご依頼にも

展示会において、ユーザーが使用感などを検証するためのモニター品や製品をプロモーションするための展示品をご準備される場合に、真空注型の小ロット生産をご依頼ください。

3Dプリンターよりも完成度が高く、コストを抑えることも可能。

当社では、表面の質感の処理や塗装にも対応しているため、最終製品に近い意匠性を実現し、訴求力を高めることが可能です。 -

クラウドファンディングにも最適

近年、開発製品の資金調達方法として活用されることが増えてきているクラウドファンディング。

製品をより魅力的に紹介するために、CGではなく試作品をつくりたいと当社に依頼されることも。

プロジェクトが成功した場合に出資者にお渡しする製品にも、1000個までであれば真空注型をご活用可能。高い完成度で製品をつくることができるだけではなく、量産を見越したうえで設計やデザインを行なえることも当社の特長です。

製作するにあたっての

必要事項

お見積をご提出する前には、製品に関する様々な情報をお聞きします。

仕様が不確定な場合でも概算のお見積をご提出することはできますが、

より具体的な情報があるほどお見積の精度が高くなりますので、

事前に次のような情報を可能な限り多くご提示ください。

お聞きする内容

- 年間の生産予定数量

- 実装品と塗装の有無

- 使用環境

(例)屋内or屋外使用、使用時間、外装パーツor内装パーツになるか、力が加わるか - 品質の程度

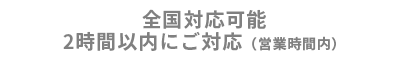

商品企画~市場投入まで、

すべてのフローに

対応しております

ご対応の流れ

-

基本イメージ受注

デザインの基本イメージを弊社独自のカルテやヒアリングで確認どのような切り口からでもお客様のイメージ・想いを素早く具現化します。

-

外観スタイリングの

ご提案デザインしたアイデアをスケッチやCGレンダリングでイメージの確認。

- ・デザイン1~2案の提出

- ・ブラッシュアップ

- ・デザイン調整

- ・最終案の外観3Dデータ

-

ワーキングモデル用の

筐体設計

(3Dデータの作成)CGレンダリングや3Dデデータで具体的な仕上がりのイメージの確認。内容物に合わせた組付け設計 筐体設計調整。

-

試作品(社内検討、展示会用など)の作製ご提出(完成)

光造形、真空注型による試作品製作。

幅広い樹脂バリエーションから最適なものを選択頂き最終製品と同等の高品質。